为什么说,车漆每做一次抛光,就等于一次“慢性自杀”

但车漆和人的手指甲不一样,剪掉还能再长出来。车漆可不会,每磨一次,车漆就会变薄一点,车漆的自我保护能力也就会越来越差。所以说,每一次抛光,都是对车漆原始厚度的不可逆削减。长此以往,车漆将更容易受到紫外线、酸雨等侵害,出现老化、褪色、甚至剥落的现象,这无异于对车漆进行了一次次的“慢性自杀”。

一、汽车漆面品控的重要性

认识到抛光的潜在危害后,我们不得不重新审视汽车品控中漆面质量检测的重要性。一辆高品质的汽车,不仅在于其动力性能与内饰豪华,更在于其外在的持久魅力——即车漆的完好与光泽。因此,汽车制造商在出厂前都会进行严格的漆面质量检测,确保每一辆车都能以最佳状态交付到消费者手中。

因此在汽车生产环节,漆面质量作为衡量产品品质与塑造品牌形象的关键因素,其检测环节在整车出厂前显得尤为重要。当前,汽车漆面检测主要依赖于传统目视法,受限于人眼在自然视距(约25cm)下的分辨能力,大致能识别0.2mm级别的细微瑕疵,但检测效率与准确性仅维持在70%—80%。

因此在汽车生产环节,漆面质量作为衡量产品品质与塑造品牌形象的关键因素,其检测环节在整车出厂前显得尤为重要。当前,汽车漆面检测主要依赖于传统目视法,受限于人眼在自然视距(约25cm)下的分辨能力,大致能识别0.2mm级别的细微瑕疵,但检测效率与准确性仅维持在70%—80%。

为突破这一局限,具备先进视觉技术的检测设备应运而生。这些设备不仅能够显著提升检测速度,还能以更高的精度和稳定性识别漆面缺陷,相较于人工目检,它们在效率、准确度和可靠性上均展现出显著优势。因此,在汽车制造领域,这些视觉检测设备正逐步取代传统方法,成为生产线上的标配,为提升产品质量、保障品牌形象及优化生产流程发挥着不可替代的作用。

二、汽车漆面常见缺陷

汽车涂装车间工艺复杂,漆面一般由多层组成,以某车厂为例:

在各个生产过程中,细微的生产工艺变化或者环境波动,都会导致漆面出现质量问题,常见的缺陷类型及其特征描述如下:

在各个生产过程中,细微的生产工艺变化或者环境波动,都会导致漆面出现质量问题,常见的缺陷类型及其特征描述如下:

三、相位偏折术在镜面检测的创新应用

相位偏折术在镜面缺陷检测领域展现出了前所未有的精准与高效,其核心原理精妙地利用了光线在不平整镜面表面的偏折现象。当LCD显示屏发出的光线投射到被测镜面物体上时,任何细微的表面不平整都会导致反射光线的相位发生偏移,进而在相机捕获的反射图像中形成局部变形。通过精确捕捉并分析这些相位异常,我们能够实现对镜面缺陷的无损检测。

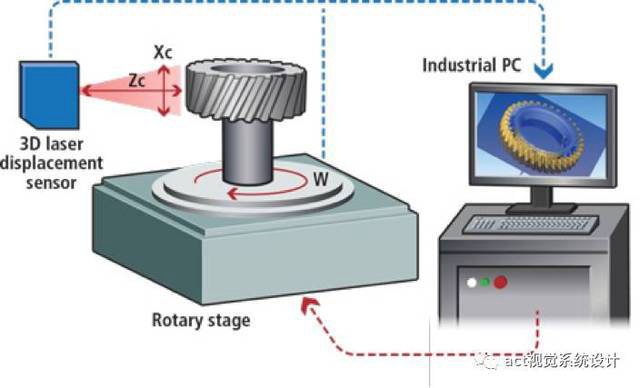

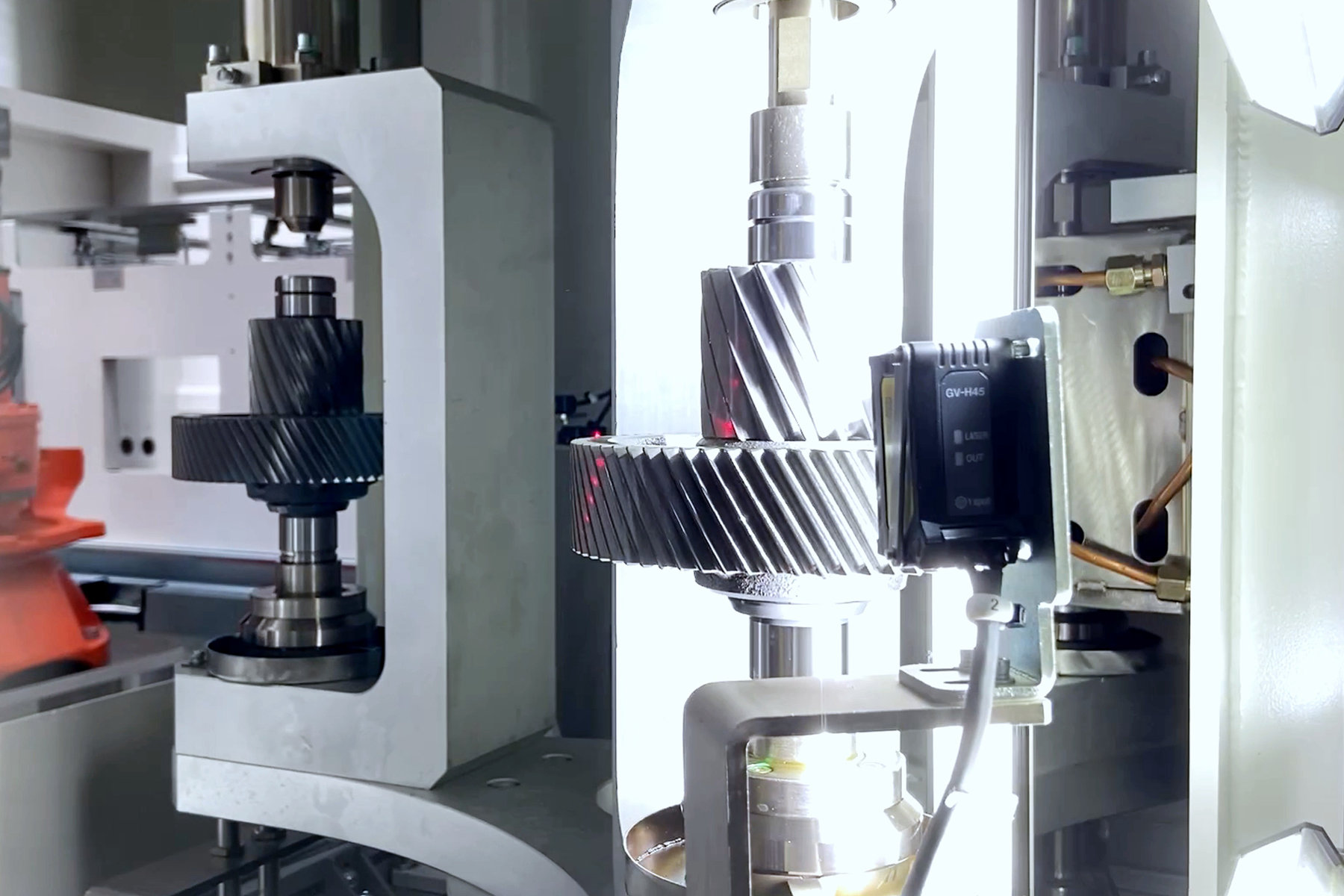

为了进一步提升检测的智能化与自动化水平,菲特创新性地结合了优势的AI算法能力、光学技术等,推出了革命性的智能漆面缺陷检测产品。该产品将先进的视觉系统(集成条纹光源与高精度相机)巧妙地安装在机械臂末端,通过手眼标定技术精准建立视觉坐标系与机器人坐标系之间的位姿关系。随后,依据预设的灵活轨迹,机械臂带动视觉系统在不同位置对车辆表面进行全方位扫描,所获取的表面数据经过智能拼接,形成完整的整车测量数据。

产品技术优势:

全面检测能力:无论是难以察觉的脏污类缺陷(如微小脏点、纤维残留)还是复杂的变形类缺陷(如缩孔、坑包),都能以高达0.2mm的分辨率精准识别,检出率稳定在95%以上,漏检率低于1%。

高精度分类:依托强大的AI算法,缺陷分类准确率超过90%,确保检测结果既准确又可靠。

高效学习机制:一次机器学习,终身受用。无需针对每款新车反复训练模型,显著降低了训练成本与时间。

多车型兼容性与色彩适应性:支持多车型混线检测,新增车型无需额外硬件投入,无论是深色系(黑、灰)还是鲜艳色彩(红、蓝)的漆面,均能实现精准无误的检测。

三维检测与可视化输出:不仅能够输出缺陷的三维位置与尺寸信息,还支持大屏直观显示检测结果,便于现场快速响应与后续处理。同时,无缝对接自动打磨、抛光等工艺,提升生产线的整体效率与价值。

工艺优化的数据支撑:全面记录并分析检测数据,通过可视化方式揭示缺陷产生的根源,为工艺改进提供强有力的数据支持,助力企业实现智能制造的持续优化与升级。

在“中国制造2025”宏伟蓝图的引领下,两化深度融合正加速推进制造业的转型升级进程。其中,引入基于相位偏折术的漆面缺陷检测技术,成为破解传统人工检测瓶颈——耗时长、劳动强度大、效率低下的有效利器。

这项技术不仅极大地缩短了检测周期,减轻了人工负担,还显著提升了涂装工艺的精细度与质量控制水平,进而促进了劳动生产率的飞跃式增长。通过科技赋能,为制造业的高质量发展注入了强劲动力,加速了中国制造向智能制造的跨越。