为什么 TOP10 汽车配件厂都在换装齿轮视觉检测系统?

在汽车制造领域,齿轮作为关键零部件,其质量直接影响汽车的性能、安全性与可靠性。TOP10 汽车配件厂引领行业潮流,纷纷换装齿轮视觉检测系统,这一现象背后有着深刻的行业变革驱动力与技术优势支撑。

传统的齿轮检测手段,如人工目视检测和低效传统设备检测,已难以满足当下汽车制造业对高精度、高效率、高稳定性的质量控制需求。人工检测受限于人眼的疲劳度、主观性以及较低的检测速度,极易出现漏检和误检,无法保证产品质量的一致性。而传统设备在面对复杂的齿轮缺陷和日益增长的生产规模时,也显得力不从心。

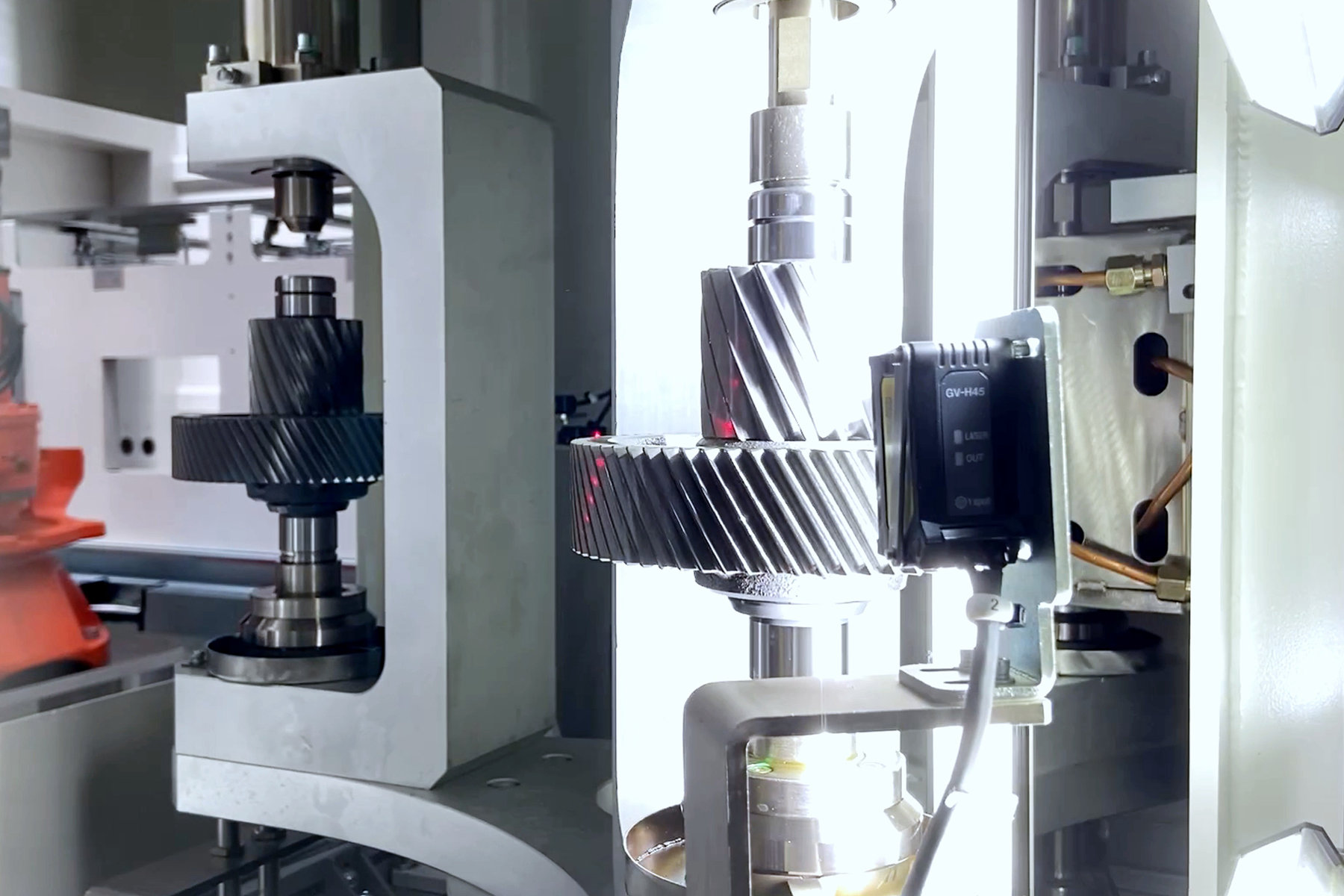

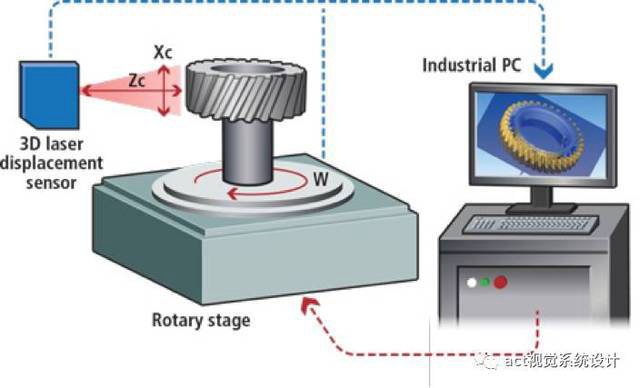

齿轮视觉检测系统基于先进的机器视觉技术,融合了光学成像、图像处理、模式识别和人工智能算法等多领域前沿科技。它利用工业相机摄取齿轮图像,将其转化为数字信号,再通过强大的图像软件处理系统进行分析。从图像采集的瞬间起,系统便开始对齿轮的各项参数进行精确测量与缺陷识别。

高精度检测,保障产品质量

齿轮视觉检测系统能够精准测量齿轮的齿形、齿向、齿距、跳动等关键参数,测量精度可达微米级,远超人工检测和部分传统设备的精度水平。在齿轮外观缺陷检测方面,系统能够敏锐捕捉断齿、齿短、齿崩、缺齿等细微缺陷,识别准确率极高。

高效率作业,提升生产效能

在大规模生产环境下,检测效率直接关系到企业的生产效益。齿轮视觉检测系统以极快的速度完成单个齿轮的检测流程。相比人工检测,视觉检测系统能够处理数倍数量的齿轮,极大地提升了生产线上的检测通量,减少了产品的生产周期,为企业带来更高的产能和更强的市场竞争力。

稳定性强,降低人力依赖

人工检测易受检测人员情绪、疲劳等因素影响,导致检测结果波动较大。而齿轮视觉检测系统不受这些主观因素干扰,只要设备运行正常,就能始终保持稳定的检测性能。它可以在 24 小时不间断工作,且每一次检测的标准和流程完全一致,保证了检测结果的稳定性和可靠性。这使得企业能够降低对人工的依赖,减少因人员流动或状态不佳带来的质量风险,同时也为企业节省了人力培训成本和管理成本。

智能化分析,助力生产优化

现代齿轮视觉检测系统不仅仅是简单的缺陷检测工具,还具备强大的数据分析与决策支持功能。它可以实时收集检测数据,通过与 ERP、MES 等生产管理系统通讯对接,实现检测数据和生产工艺数据的融合分析。系统能够根据大量的检测数据建立相关性模型,迅速锁定缺陷产生的原因,推断出机台、模具的变化或损坏,并及时发出预警。管理者通过云平台能随时随地监控生产状态,根据数据分析结果制定更合理的生产计划,优化生产工艺,提高生产管理效率。

综上所述,齿轮视觉检测系统凭借其高精度、高效率、高稳定性以及智能化的优势,为汽车配件厂带来了产品质量提升、生产成本降低、生产效能提高等多重价值。这正是 TOP10 汽车配件厂纷纷换装该系统的根本原因,也是未来汽车制造业质量控制的必然发展趋势。随着技术的不断进步,齿轮视觉检测系统将在汽车制造领域发挥更为重要的作用,推动整个行业向更高质量、更智能化的方向迈进。