3D视觉检测:提升齿轮良品率的关键力量

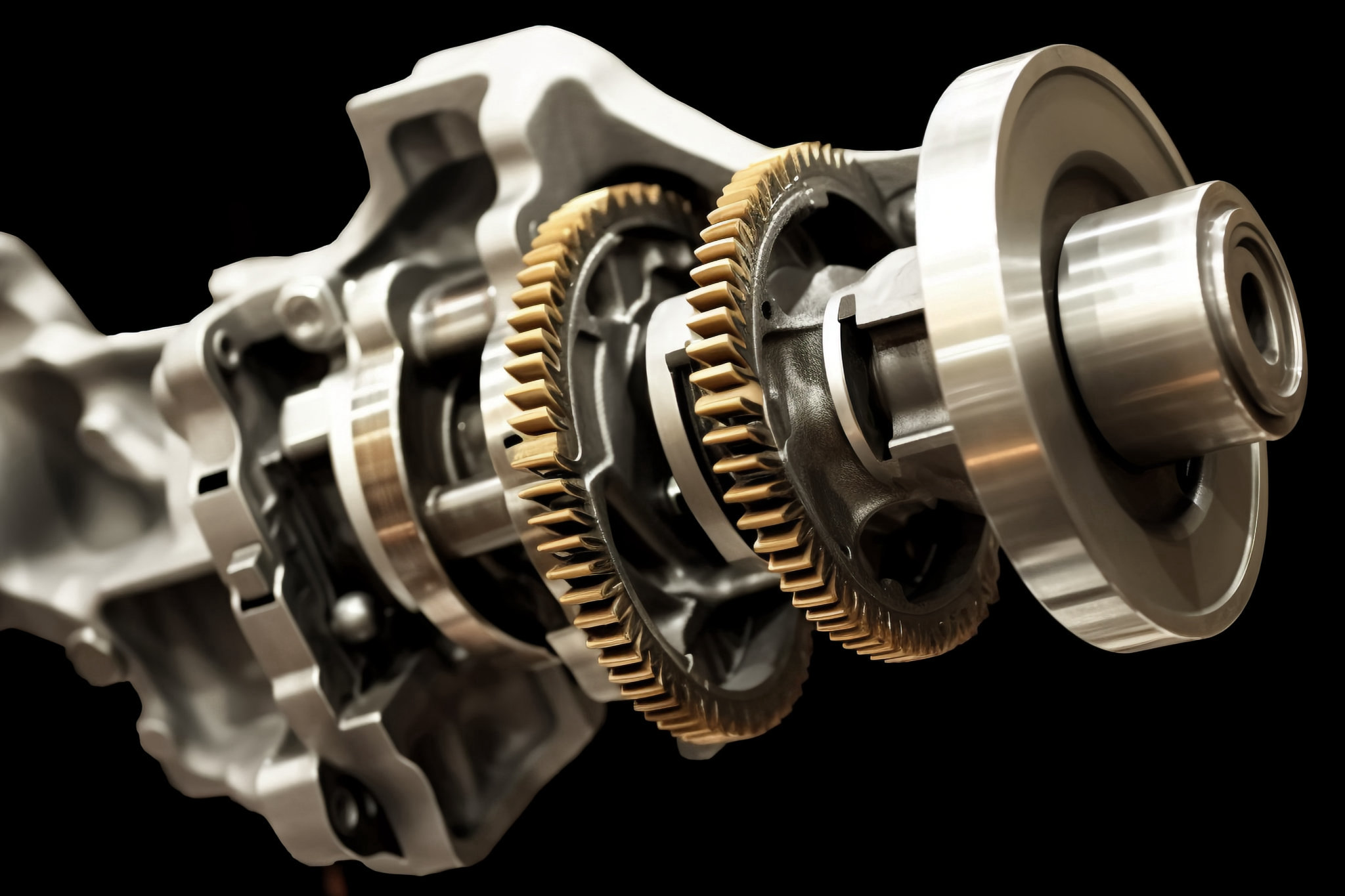

在现代制造业里,齿轮作为关键传动部件,其质量直接关乎机械设备的性能、可靠性及使用寿命。随着工业朝着自动化与智能化迈进,对齿轮精度和质量的要求愈发严苛,传统检测方法难以满足需求。3D 视觉检测技术凭借高精度、高效率和非接触等优势,成为提升齿轮良品率的关键手段。

齿轮生产面临质量挑战

齿轮生产流程涵盖原材料选择、锻造、切削、热处理等多个复杂工序,每一步都可能产生质量缺陷,如齿形误差、齿距偏差、表面裂纹、磨损和烧伤等。这些缺陷不仅影响齿轮传动精度与稳定性,导致设备运行时出现振动和噪声,还可能引发严重安全事故。由于加工设备精度限制、刀具磨损、工艺参数波动以及操作人员技能差异,齿轮质量波动难以避免,给企业带来成本压力与质量风险。

3D视觉检测技术解析

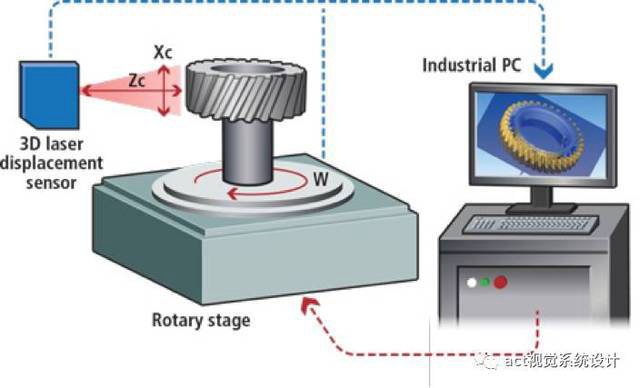

3D视觉检测基于光学原理,是一种非接触式检测方法,能获取物体三维空间信息,精确测量和分析物体形状、尺寸及表面特征。在齿轮检测中,常用技术有结构光 3D 测量、激光扫描3D测量和立体视觉测量。结构光3D测量将特定图案投射到齿轮表面,相机采集变形图案图像,利用三角测量原理算出齿轮表面各点三维坐标,可快速获取整体形状和齿形信息,检测尺寸类缺陷。激光扫描3D测量用激光束逐点扫描齿轮表面,依据激光反射时间或相位变化计算被测点与系统距离,构建三维模型,适合检测表面微观缺陷。立体视觉测量模拟人眼视觉原理,通过多个相机从不同角度同时拍摄,利用图像匹配算法计算视差获取三维信息,系统结构简单、成本较低,能全方位检测齿轮。

3D视觉检测提升良品率途径

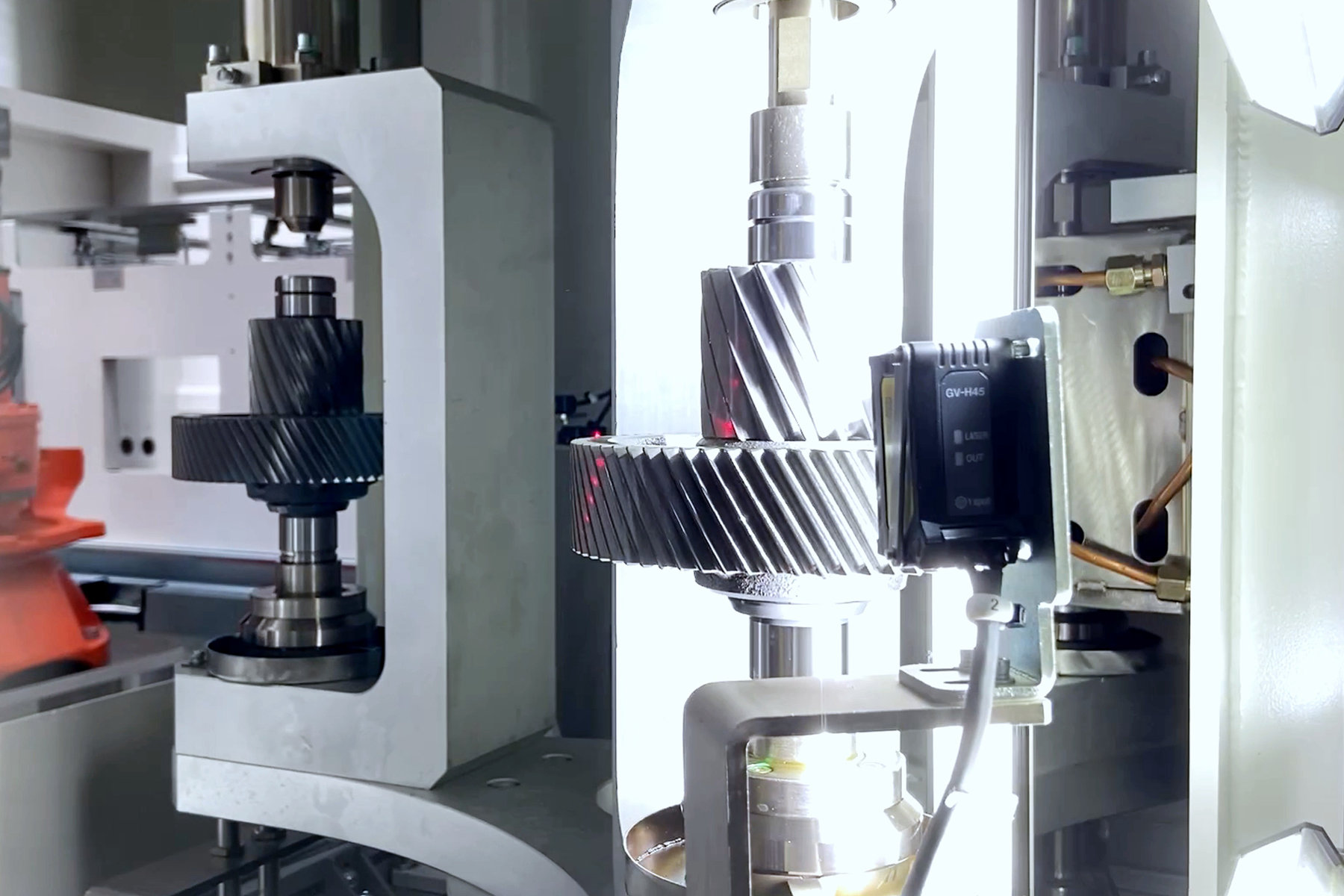

3D视觉检测系统可高精度测量齿轮各项尺寸参数,实时检测尺寸偏差,识别定位表面微观缺陷,避免不合格产品流入后续工序。将其集成到生产线关键工序,能实时监控生产过程,采集分析检测数据,助力管理人员掌握质量状况,发现潜在问题并解决。检测数据还可用于质量追溯,快速定位问题根源。此外,系统提供的数据和缺陷分析结果支持齿轮加工工艺优化,企业可借此了解工艺参数对质量的影响规律,优化参数、提高加工精度,还能与加工设备通信,在线调整加工过程,提升良品率。

实际应用案例

某大型齿轮制造企业引入基于结构光3D测量技术的检测系统,成效显著。此前依靠人工和传统接触式测量,检测效率低、精度有限且易受人为因素影响,良品率仅 85% 左右。引入新系统后,几秒内就能完成全面检测,精度达 ±0.01mm,有效检测出各种缺陷。通过分析反馈数据,企业调整工艺参数、优化流程,良品率迅速提升至 95% 以上,生产效率提高 30%,大幅降低废品率和返工成本。

总之,随着制造业对齿轮质量要求持续提高,3D视觉检测技术在提升齿轮良品率上作用重大,未来应用前景广阔。