数字孪生在汽车制造中的应用原理

数字孪生技术在汽车生产中的应用基于一系列复杂而相互关联的原理,融合了多种先进的技术和方法,以实现对汽车生产过程的精确模拟、监控和优化。

一、数据采集与感知

在汽车生产数字孪生系统中,首先需要通过大量的传感器和监测设备来收集各种数据。这些数据包括生产线上设备的运行状态(如温度、压力、转速、振动等)、产品的质量参数(尺寸、重量、外观缺陷等)、生产环境的信息(湿度、温度、洁净度等)以及物料的流动情况等。这些传感器就像是数字孪生系统的“眼睛”和“耳朵”,实时感知物理世界中的各种变化。

例如,在汽车发动机的生产线上,安装在加工设备上的传感器可以实时采集切削力、切削温度等数据,用于评估加工过程的稳定性和刀具的磨损情况。

二、数据传输与整合

采集到的数据需要通过网络传输到数据处理中心。常用的网络技术包括工业以太网、无线传感器网络等。这些数据可能来自不同的数据源,具有不同的格式和精度,因此需要进行整合和清洗,以确保数据的一致性和准确性。

例如,将来自不同生产线的质量检测数据进行整合,形成统一的质量报告,以便进行综合分析。

三、建模与仿真

这是数字孪生技术的核心环节。基于采集到的数据,使用数学模型、物理模型和统计模型等方法,创建汽车生产过程的虚拟模型。这些模型可以包括设备模型(如机床、机器人)、工艺模型(如焊接、涂装)、产品模型(如车身、发动机)等。

建模过程中,会运用到多种技术,如有限元分析(FEA)用于模拟结构力学性能,计算流体动力学(CFD)用于模拟流体流动和热传递,机器学习算法用于预测设备故障等。通过这些模型,可以在虚拟环境中对汽车生产过程进行仿真,预测不同工况下的生产效果。

例如,建立汽车车身冲压过程的仿真模型,通过调整冲压参数(如压力、速度、模具间隙等),预测车身零件的成形质量和可能出现的缺陷。

四、数据融合与交互

将虚拟模型的仿真结果与实际采集到的数据进行融合和对比,不断修正和优化模型,使其更加准确地反映实际生产情况。同时,虚拟模型还可以与实际生产系统进行交互,实现对生产过程的实时控制和调整。

比如,如果虚拟模型预测到某台设备即将发生故障,就可以向实际生产系统发送指令,提前停机维修,避免故障的发生。

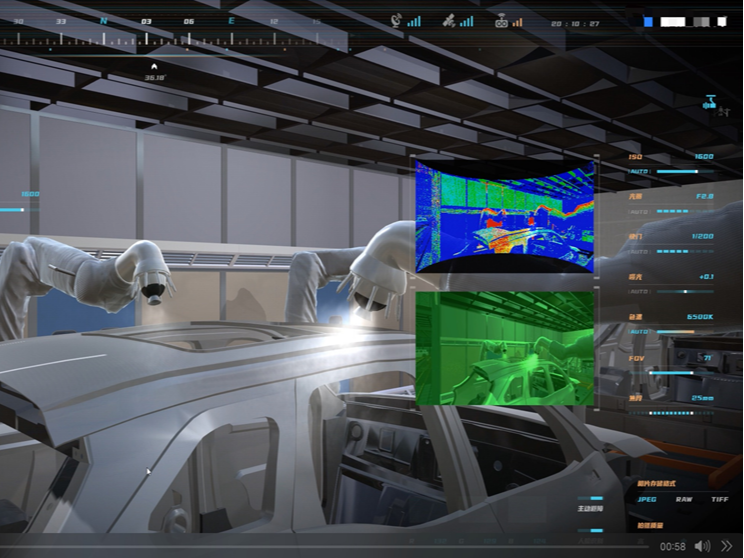

五、可视化与决策支持

通过可视化技术,将数字孪生模型以直观的方式展示给用户,如 3D 图形、图表、报表等。用户可以通过可视化界面实时监控生产过程,了解生产状态、设备性能、产品质量等信息,并基于这些信息做出决策。

例如,在汽车总装车间的监控大屏幕上,以 3D 动画的形式展示整个装配线的运行情况,管理人员可以直观地看到各个工位的工作进度和存在的问题,及时进行调度和协调。

综上所述,汽车生产数字孪生技术通过数据采集、传输、建模、融合和可视化等环节,实现了物理世界和虚拟世界的紧密结合和交互,为汽车生产提供了强大的技术支持,有助于提高生产效率、保证产品质量、降低生产成本和推动创新发展。