冲压车间视觉检测系统

目前冲压车间从来料、开卷、冲压过程、冲压成品及后序仓储物流整个流程中,每个工序由于材料、模具、压机等问题,都会对最终产品造成质量影响。对于冲压生产过程及成品的检测,现还停留在人工目检阶段。但目检有着人员培训周期长,成本高,且每人对缺陷标准理解不同,检测标准不统一;检测速度慢,无法匹配在线生产速度;无法实时对压机内部情况进行监控;检后的数据无法进行追溯,生产信息及数据无法获取等痛点。而冲压车间检测系统不仅可以轻松解决这些问题,还有着更高的检测精度和99.99%检测。

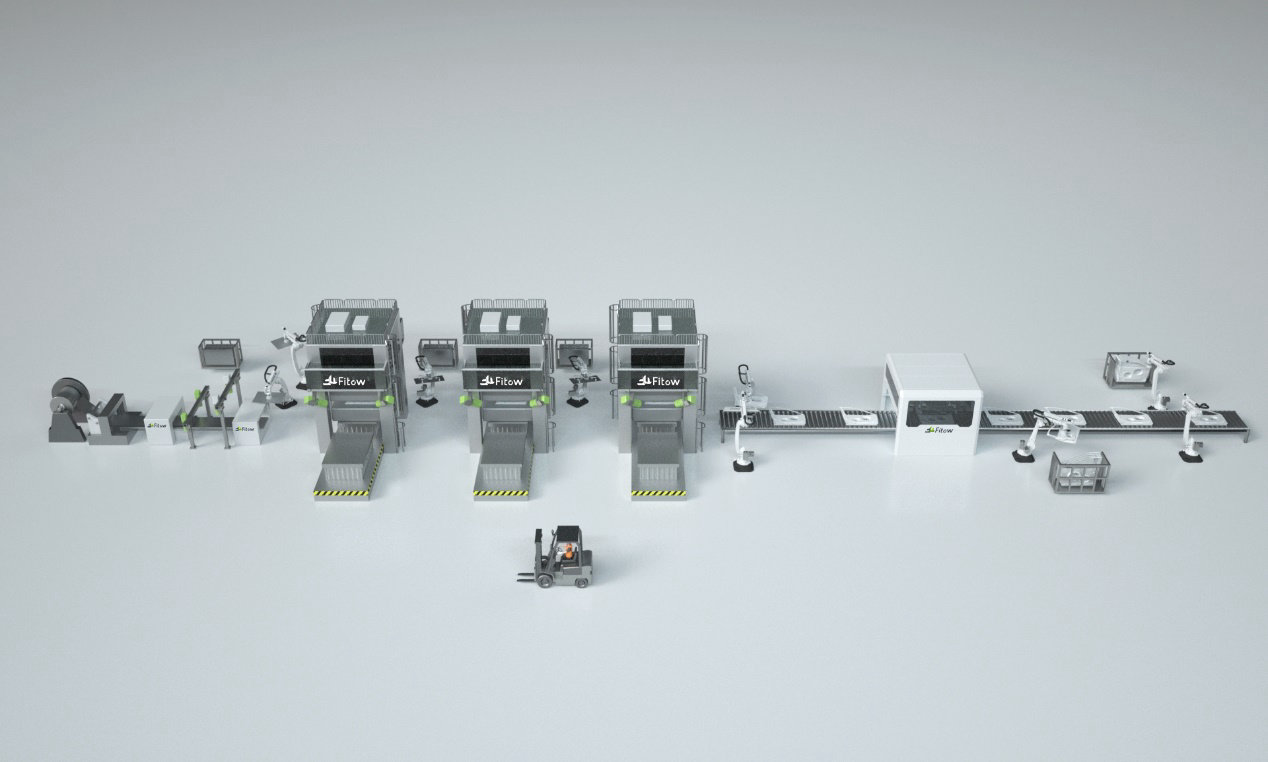

冲压车间检测系统由开卷板材检测系统、模具监视仪、模具温度监视仪、线尾成品检测系统、禁区人员监测系统、废料监控系统组成。

1.开卷板材检测系统:针对冲压车间来料板材开卷环节进行表面缺陷检测,可检测内容有黑点、划伤、辊印深、运输挫伤等。

2.模具监视仪:通过相机对模具内部进行实时监控,纺织模具内部遗落异物,造成模具损伤,通过软件界面可以实时查看模具当前状态。

3.模具温度监视仪:对模具型腔表面进行监控,记录模具表面温度变化,当出现异常的时候会进行提示。

4.线尾成品检测:料片经过模具冲压后,针对冲压后的成品进行在线级表面缺陷检测,利用相机矩阵对成品的开裂、压痕、缺孔、垫废料等缺陷进行检测。

5.禁区人员监测:针对冲压车间进行人员进出安全监控,实时统计现场驻留人数,驻留人数为0时,安全门正常关闭,可根据日、周、月查询安全门人员进出数量统计。

6.废料监控系统:实时监测模具废料口有无正常流出废料,如有异常进行报警,也可查询历史废料口状态。

冲压车间视觉检测系统成本低、精度高、效率高。对企业来说不仅确保了产品质量的稳定性而且还提高产品竞争力,助力生产企业智能化转型。