天车安全监控系统vs传统防碰撞装置:5大核心优势重塑工业安全管理

在冶金、汽车、航空航天等重工业领域,天车作为关键起重设备,其安全运行直接关系到人员生命、设备资产与生产效率。随着2023年市场监督总局《起重机械安全技术规程》明确要求“10t以上在用冶金桥式起重机必须加装安全监控系统”,传统天车防碰撞装置的局限性日益凸显——仅能实现“设备与设备”的碰撞防护,却难以应对“人机交叉作业”“视野盲区”“事故追溯难”等核心痛点。

而以菲特(天津)检测技术有限公司为代表的天车安全监控系统,依托AI视觉、工业大模型与中台化管理技术,从“被动防碰”升级为“主动安全管控”,重新定义了天车安全标准。下面将从5大核心维度,解析其相比传统防碰撞装置的压倒性优势。

一、防护范围:从“设备防碰”到“人机全防”,覆盖全场景安全风险

传统天车防碰撞装置的核心逻辑是“设备间防护”:通过红外、超声波等接触式传感器,监测天车与天车、天车与固定障碍物(如厂房立柱)的距离,仅在碰撞风险来临时触发警报。但工业场景中,80%的天车安全事故与人员违规相关——如人员误入吊物下方、未佩戴安全帽、手扶吊物跟车作业等,这些风险恰恰是传统装置的“盲区”。

菲特天车安全监控系统则实现“人机全维度防护”,其核心优势在于:

AI视觉无感监测:无需人员佩戴任何传感器,通过双摄像机精准识别人员,实时捕捉“人员闯入危险区”“违规靠近吊物”等行为;

安全帽检测:当系统识别到未佩戴安全帽的人员进入监控区域时,立即触发语音报警(“请佩戴安全帽”)并联动停车,杜绝“人情管理”漏洞;

适配复杂工况:针对冶金车间高温、粉尘,汽车车间模具吊运等场景,系统采用工业级防护设计(摄像机仅1kg,抗冲击振动),避免传感器失效问题。

二、响应机制:从“被动触发”到“主动预警+闭环管理”,降低事故发生率

传统防碰撞装置的本质是“被动响应”——只有当设备距离达到临界值时,才会发出警报,且无法干预天车运行,往往留给操作人员的反应时间不足10秒,极易因操作失误引发事故。更关键的是,传统装置无警情记录功能,事故后难以追溯责任,形成“出事-追责-再出事”的恶性循环。

菲特天车安全监控系统构建“事前预警-事中控停-事后追溯”的闭环管理,优势体现在:

双圈分级预警:行车启动时,激光灯自动投射“危险圈(4米)+警示圈(6米)”双电子围栏,人员进入警示圈时,声光报警;进入危险圈时,直接联动天车停车(仅保留吊钩升降,防止“坠物伤人”);

警情全留痕:算力机实时存储警情信息与截图(128G存储),支持WEB端/手机端一键导出,包含“违规时间、天车编号、人员行为”等关键数据,事故后3分钟内即可完成责任溯源;

智能休眠节能:天车停止运行且5分钟无人员进入时,激光灯自动熄灭,相比传统装置24小时待机,每年可节省30%能耗。

三、监控视野:从“局部盲区”到“全行程无死角”,消除视觉漏洞

传统防碰撞装置依赖单一传感器或固定摄像头,极易被吊具、吊物遮挡视野——如冶金车间吊运钢水时,高温蒸汽会模糊传感器信号;汽车冲压车间吊运大型模具时,吊物本身会遮挡下方人员,形成“监控死角”,这也是“人员误入吊物下方”事故频发的核心原因。

菲特天车安全监控系统通过“硬件+算法”双重优化,实现“全行程无死角监控”:

双摄像机协同:采用2.7-13.5mm可变焦镜头,水平视场角覆盖106.8°-32.2°,两台摄像机分别监控吊钩正下方与行车运行轨迹,配合“L型激光灯拼接”,即使吊物遮挡也能精准捕捉盲区人员;

7天循环存储:摄像机内置128G存储卡,支持7天24小时作业视频循环存储,可回溯任意时段的操作过程,解决“传统装置无视频留档,事故后口说无凭”的痛点;

恶劣环境适配:摄像机与投影灯均采用工业级防护设计,耐受-20℃~60℃温度范围,抗振动、抗电磁干扰,在矿业、化工等复杂场景中仍保持99%以上的识别准确率。

四、管理效率:从“单机零散管”到“中台化智能管控”,降本提效

传统防碰撞装置采用“单机独立运行”模式——每台天车的报警数据仅在本地显示,管理者需逐一巡查天车,才能掌握安全状态,不仅耗时耗力(一名安全员日均仅能监管3-5台天车),还无法实现“多车间、多厂区”的统一管控。

菲特天车安全监控系统通过“联机版网络架构”,打造“中台化智能管控”模式,优势显著:

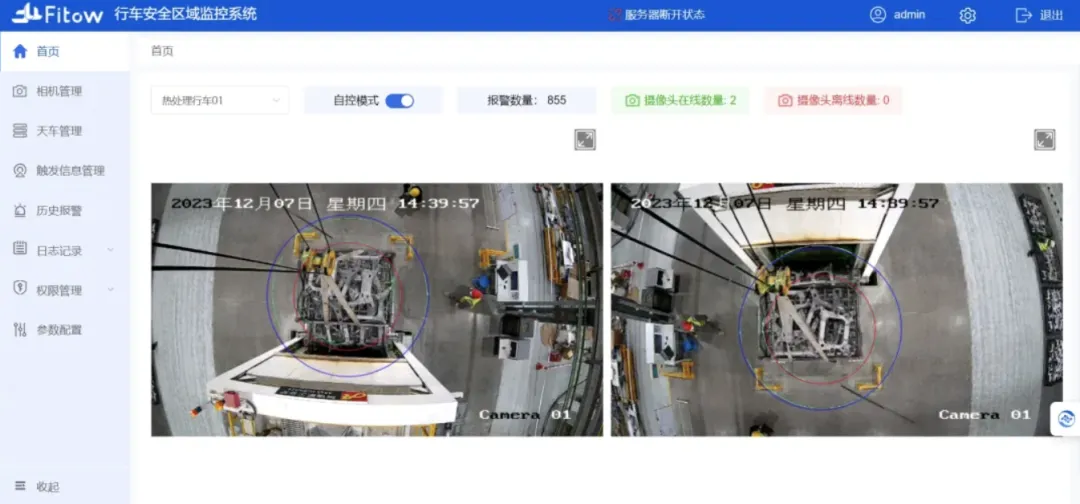

多机统一管理:通过无线网桥将多台天车终端并网,中心端部署数据中台,支持1/4/9分屏实时监控,管理者在中控室即可掌握所有天车的“运行状态、警情数量、工作时长”;

数据驱动决策:中台数据看板自动统计“日/周/月警情趋势”“人员违规TOP3类型”“设备检修预警”(如齿轮油更换周期提醒),并支持与ERP/MES/EHS系统对接,实现“安全数据与生产数据打通”;

远程运维:支持手机APP/PDA端操作,运维人员无需到现场即可完成“警情查询、参数配置、姿态授权”,响应效率提升60%,人力成本降低40%。

五、部署灵活性:从“固定适配”到“柔性化定制”,满足多行业需求

传统防碰撞装置功能固定,仅能适配特定型号、特定场景的天车——如针对桥式天车的装置无法用于门式天车,冶金车间的高温环境会导致传感器失效,企业若更换天车或拓展车间,需重新采购装置,成本高、周期长。

菲特天车安全监控系统依托机器视觉平台,实现“柔性化部署”:

定制化方案:针对不同行业场景提供专属设计——如汽车冲压车间定制“L型激光灯”,适配模具吊物的不规则防护区域;矿业车间强化“抗粉尘算法”,提升人员识别准确率;

分级选型:提供简配版与标准版可选——简配版含“人员周界监测、声光预警、基础警情管理”,满足中小工厂需求;标准版增加“歪拉斜吊检测、联动控停、中台管理”,适配大型企业;

私有化部署:嵌入式AI算力服务器本地化运行,保障企业数据安全,同时支持“边云协同”,后期可无缝拓展“工业信创平台”“具身智能控制”等前沿功能。

结语:天车安全管理,选“防碰撞”不如选“全管控”

随着国家对特种设备安全的监管趋严,“仅防设备碰撞”的传统装置已无法满足“本质安全”要求。菲特天车安全监控系统通过“人机全防、主动预警、中台管控、柔性部署”四大核心优势,不仅符合《起重机械安全技术规程》等政策要求,更能帮助企业实现“安全与效率双赢”。