如何通过齿轮视觉检测降低 80% 质检成本?—— 汽车制造业的成...

一、汽车齿轮质检的三大成本黑洞

在汽车制造行业,每辆车的传动系统平均包含 23 个精密齿轮,传统质检方式正吞噬企业利润:

1、人工成本失控:熟练质检员月薪超 1.2 万元,三班倒检测单条产线年人力成本超 430 万元

2、隐性损失惊人:漏检导致的售后索赔平均每件损失 3800 元,某车企年赔付金额达 2700 万元

3、设备折旧陷阱:接触式三坐标测量仪年维护费用达采购价的 25%,精度每年衰减 0.3μm

真实案例警示:某合资车企因齿轮齿廓偏差 0.02mm 未被检出,导致大规模召回事件,直接损失超 2.3 亿元。

二、行业标杆实践:年省 2550 万的成本革命

某 Tier1 汽车零部件厂商转型数据

指标 | 改造前(2022) | 改造后(2024) | 提升幅度 |

单件检测耗时 | 4.8 秒 | 0.9 秒 | 433% |

月度漏检率 | 1.2% | 0.03% | 97.5% |

年度综合质检成本 | 3200 万元 | 650 万元 | 79.7% |

客户投诉率 | 3.7 次 / 万台 | 0.3 次 / 万台 | 91.9% |

技术实现路径:

1、AI 缺陷特征库建设

采集 几十万组汽车齿轮缺陷样本,建立缺陷识别模型

支持多种材质表面特征解析

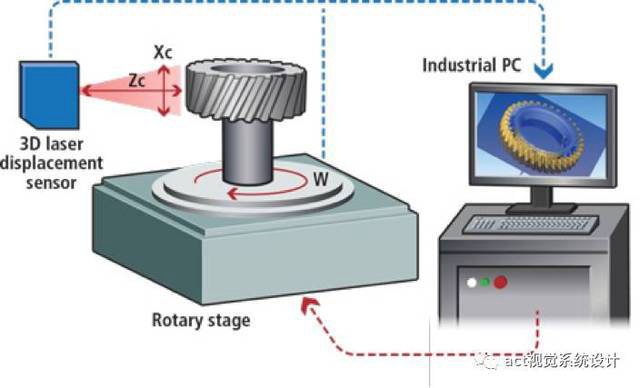

2、光学系统定制开发

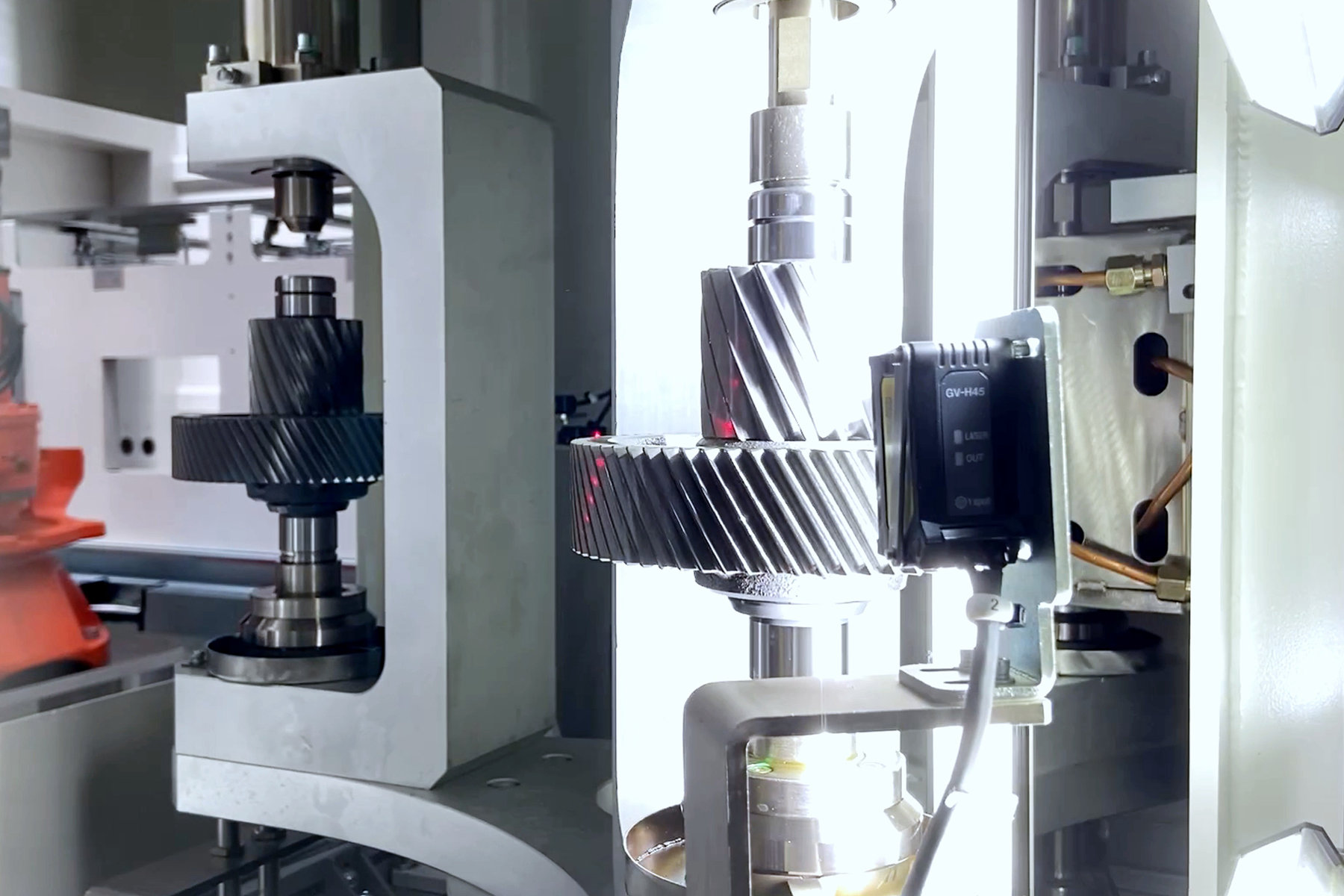

采用环形光 + 同轴光组合照明方案,消除齿面反光干扰

2000 万像素工业相机实现微米级精度检测

3、产线协同改造

与现有机器人集成实现全自动上下料

检测数据实时同步 MES 系统,自动触发分拣指令

三、降本增效的三大技术支点

支点一:深度学习驱动的智能分拣

动态学习产线缺陷分布规律,自动优化检测阈值

支持齿面划伤(≥0.3mm)、齿根裂纹(≥0.3mm)等关键缺陷识别

支点二:模块化部署方案

即插即用检测模组,72 小时完成产线改造

兼容大众、丰田 等主流平台工艺要求

支点三:预防性质量管控

实时生成 SPC 过程控制图,自动预警工艺偏差

通过热力图分析定位机床刀具磨损问题

某德系车企实测数据:

刀具更换周期从 3 万件延长至 4.5 万件

机床调整频次降低 67%

年度刀具成本节省 280 万元

立即开启您的成本优化计划,拨打400-150-2472,报暗号 "齿轮质检降本"。