工厂数字孪生的主要功能解析

随着工业4.0时代的到来,数字化转型已成为制造业不可逆转的趋势。在这一背景下,工厂数字孪生技术应运而生,以其独特的优势在智能制造领域发挥着越来越重要的作用。本文将深入探讨工厂数字孪生的主要功能,揭示其如何助力企业实现生产流程优化、成本控制、质量提升以及决策智能化。

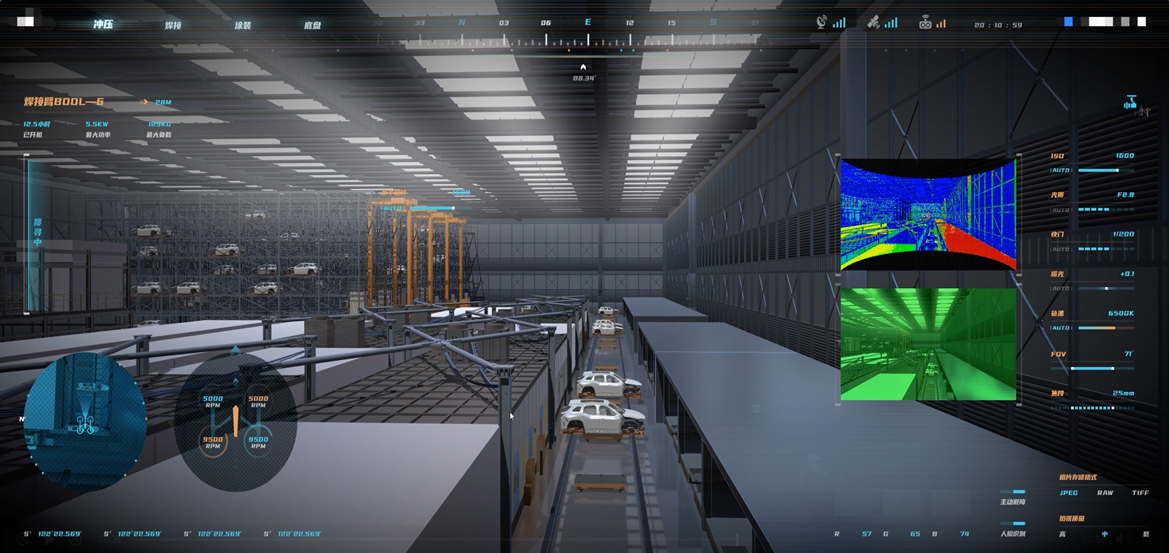

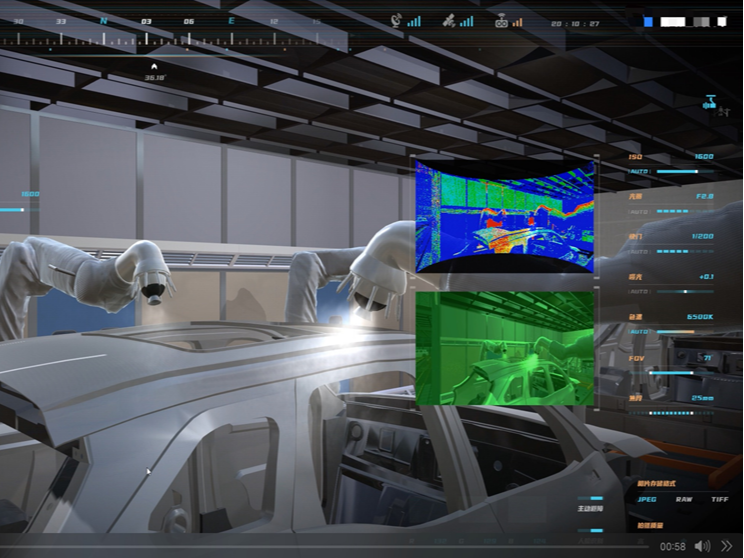

一、3D可视化展示与交互

工厂数字孪生的首要功能是提供高精度的三维可视化展示。通过构建与实体工厂一一对应的虚拟模型,企业可以在数字世界中直观地看到工厂的布局、设备状态、生产流程等关键信息。这种可视化不仅限于静态展示,还支持交互操作,如旋转、缩放、漫游等,使用户能够从不同角度、不同层面深入了解工厂运行情况。此外,结合虚拟现实(VR)和增强现实(AR)技术,还可以实现沉浸式体验,进一步提升操作员的培训效果和决策能力。

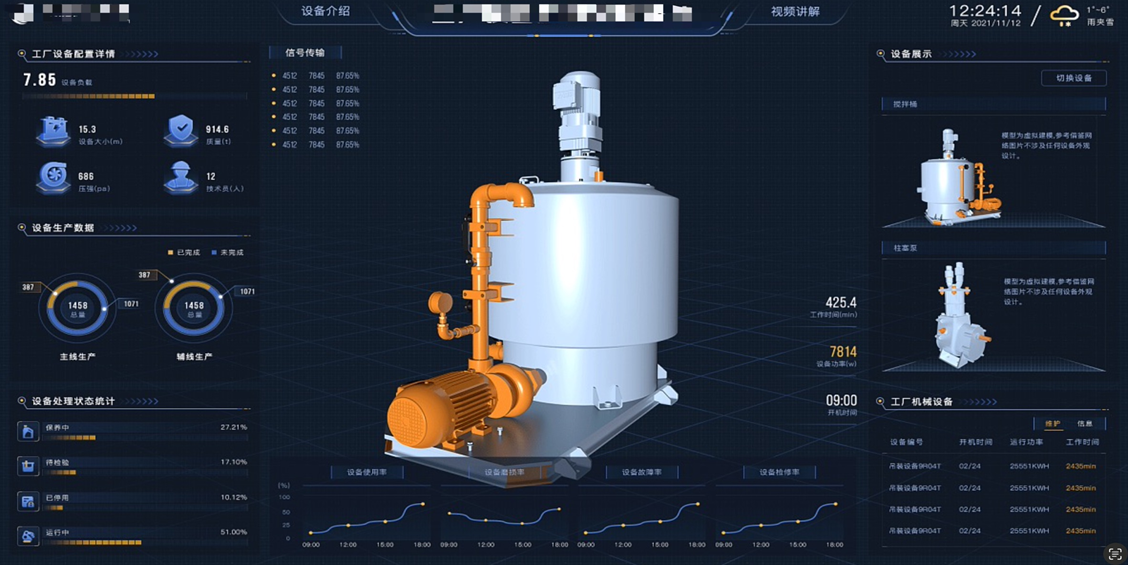

二、设备资产与生产管理

数字孪生技术能够集成设备资产管理系统和生产执行系统(MES)的数据,实现对工厂设备的全面监控和管理。通过实时采集设备的运行状态、性能参数等数据,并结合历史数据和预测模型,可以对设备进行预防性维护和故障预警,减少非计划停机时间,提高设备利用率。同时,数字孪生还能帮助企业优化生产计划,实现资源的合理配置和调度,提高生产效率和灵活性。

三、工艺流程模拟与优化

在数字孪生工厂中,可以模拟整个生产工艺流程,包括原材料入库、加工、装配、测试、包装等各个环节。通过模拟不同生产方案下的工艺流程,企业可以评估各种方案的可行性、效率和成本,从而选择最优方案进行生产。此外,数字孪生还能对生产过程中的瓶颈问题进行识别和优化,通过调整工艺参数、改进设备布局等方式,提高生产线的整体效能。

四、安全与应急响应

工厂数字孪生还具备强大的安全监控和应急响应能力。通过集成安全监控系统的数据,数字孪生可以实时监测工厂的安全状况,及时发现并预警潜在的安全隐患。在应急情况下,数字孪生能够迅速调用应急预案和资源,指导现场人员进行快速响应和处置,降低事故损失和影响。

五、智慧运维与决策支持

数字孪生工厂通过集成多源数据,运用大数据分析和人工智能技术,为企业提供全面的智慧运维和决策支持服务。通过对生产数据的深度挖掘和分析,企业可以发现生产过程中的潜在问题和改进点,提出针对性的优化建议。同时,数字孪生还能为企业的战略规划和决策提供科学依据,帮助企业更好地应对市场变化和竞争挑战。

六、定制化产线管理与供应链优化

针对现代制造业对定制化生产的需求,工厂数字孪生提供了强大的定制化产线管理能力。通过构建与定制化产品相对应的虚拟生产线模型,企业可以模拟和优化生产流程,确保定制化产品的高效生产和交付。此外,数字孪生还能与供应链管理系统集成,实现上下游企业的协同作业和资源共享,优化供应链的整体效能和成本结构。

综上所述,工厂数字孪生技术以其强大的可视化展示、设备资产管理、工艺流程模拟与优化、安全与应急响应、智慧运维与决策支持以及定制化产线管理与供应链优化等功能,正在逐步改变着传统制造业的生产模式和运营模式。随着技术的不断发展和完善,相信未来工厂数字孪生将在智能制造领域发挥更加重要的作用。